La proportion de véhicules partiellement ou totalement électrifiés a progressé de manière indiscutable ces dernières années. C’est non seulement valable en ce qui concerne le parc automobile européen, mais également le marché suisse qui a vu la part de ses immatriculations «BEV» (Battery electric vehicle) passer de 1,7% (5110 exemplaires) en 2018 à 4,2% (13165) en 2019, soit une augmentation de plus de 150% en un an.

La production de batteries exigeant un grand nombre de matière première, cette augmentation a engendré une grande demande de ces dernières. C’est d’autant plus vrai que le marché européen est dénué de véhicules électriques vieillissants. Il ne peut donc compter sur le recyclage de telles autos pour produire de nouvelles batteries. Ainsi, le marché européen – et mondial – est-il tributaire des quelques pays à posséder les précieuses matières premières dans leur sol. Avec, en corollaire, un risque de devenir complètement dépendant de ces derniers.

La tableau périodique au grand complet

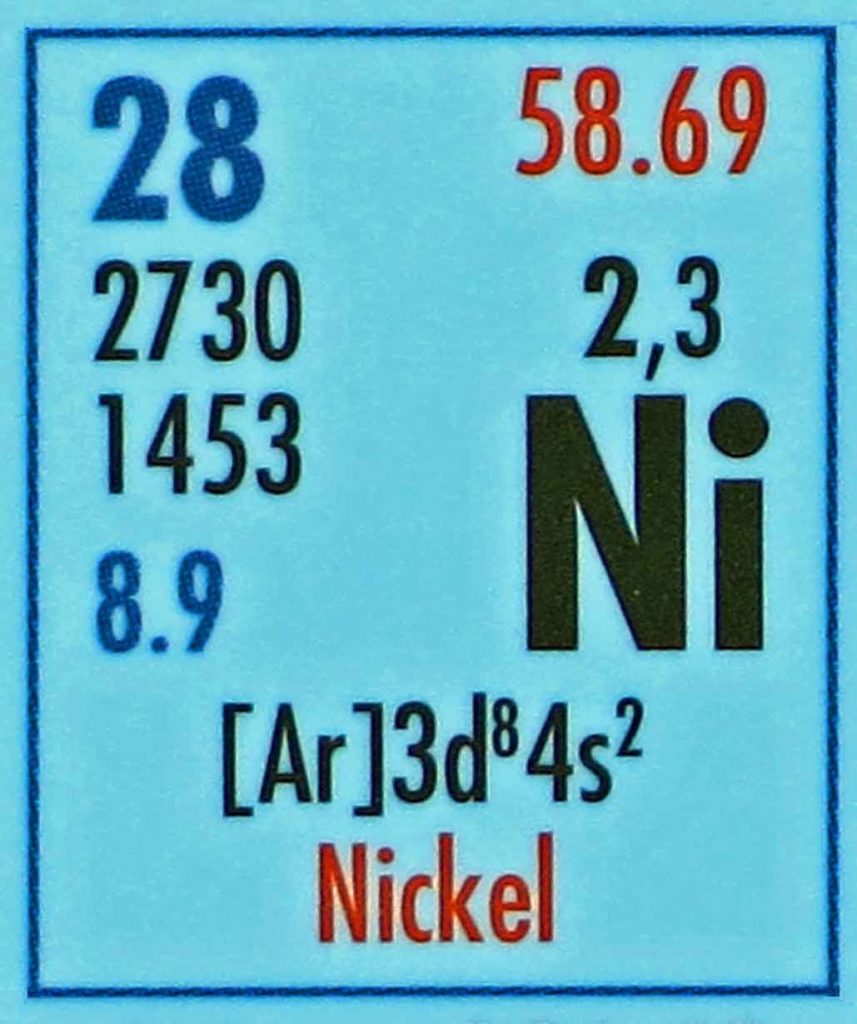

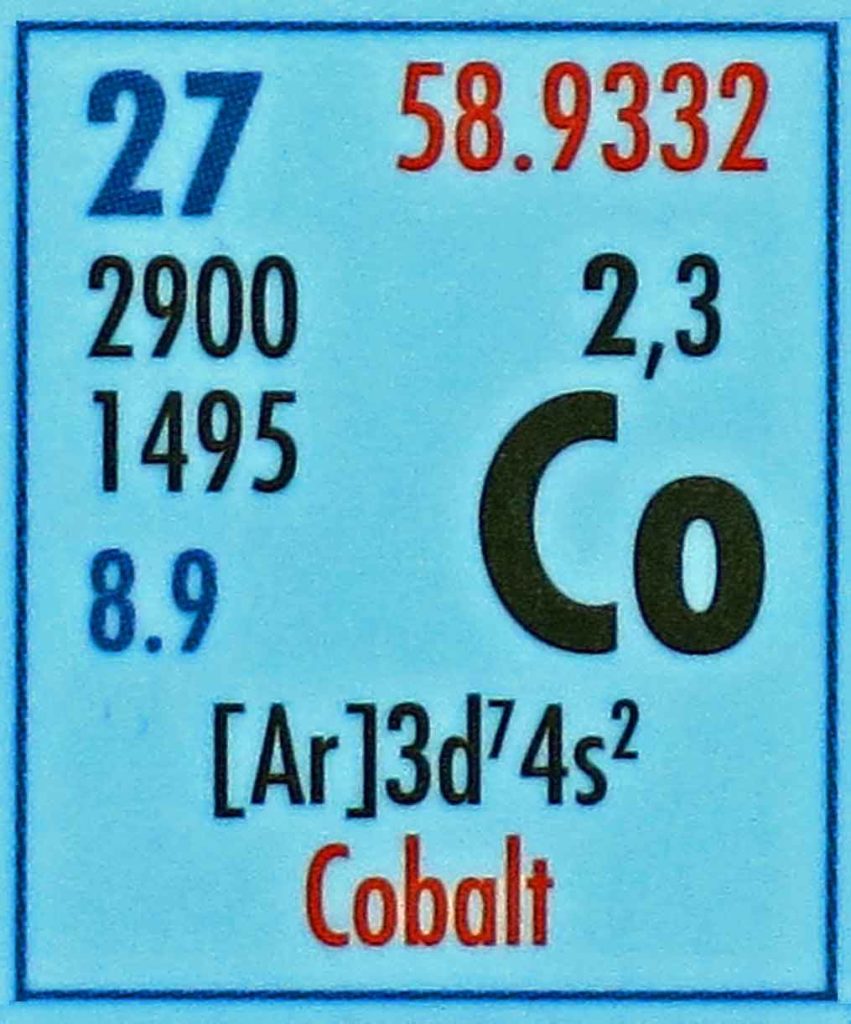

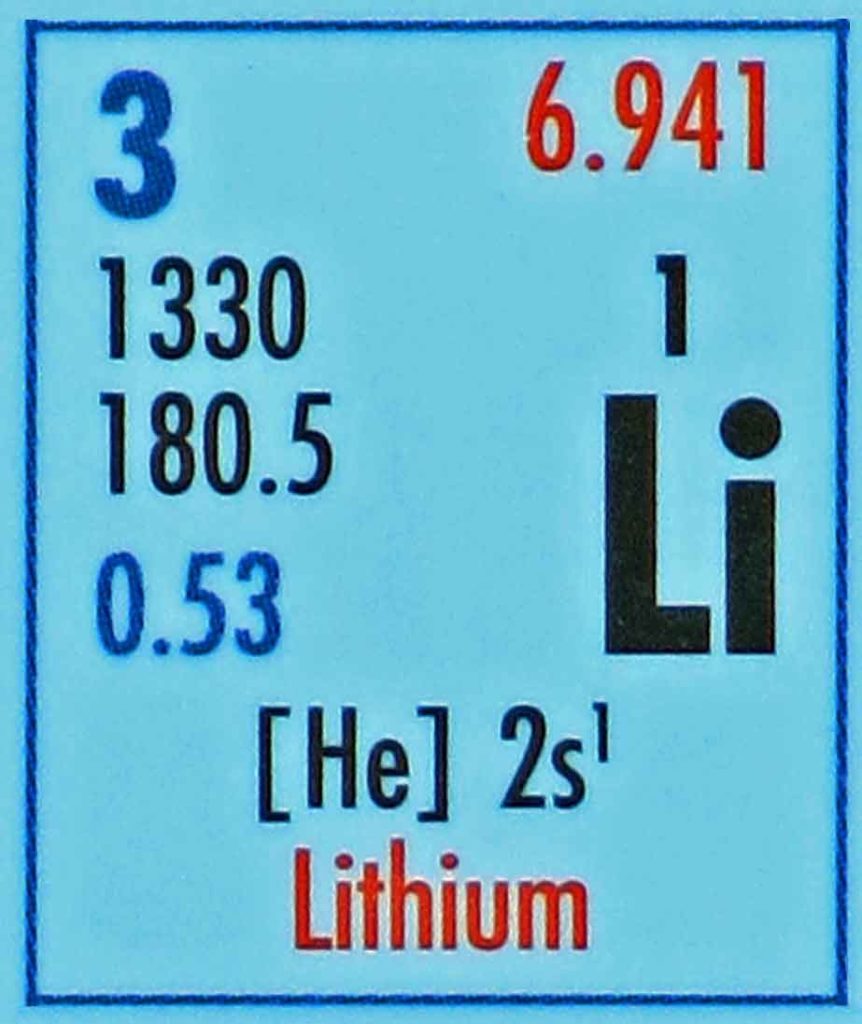

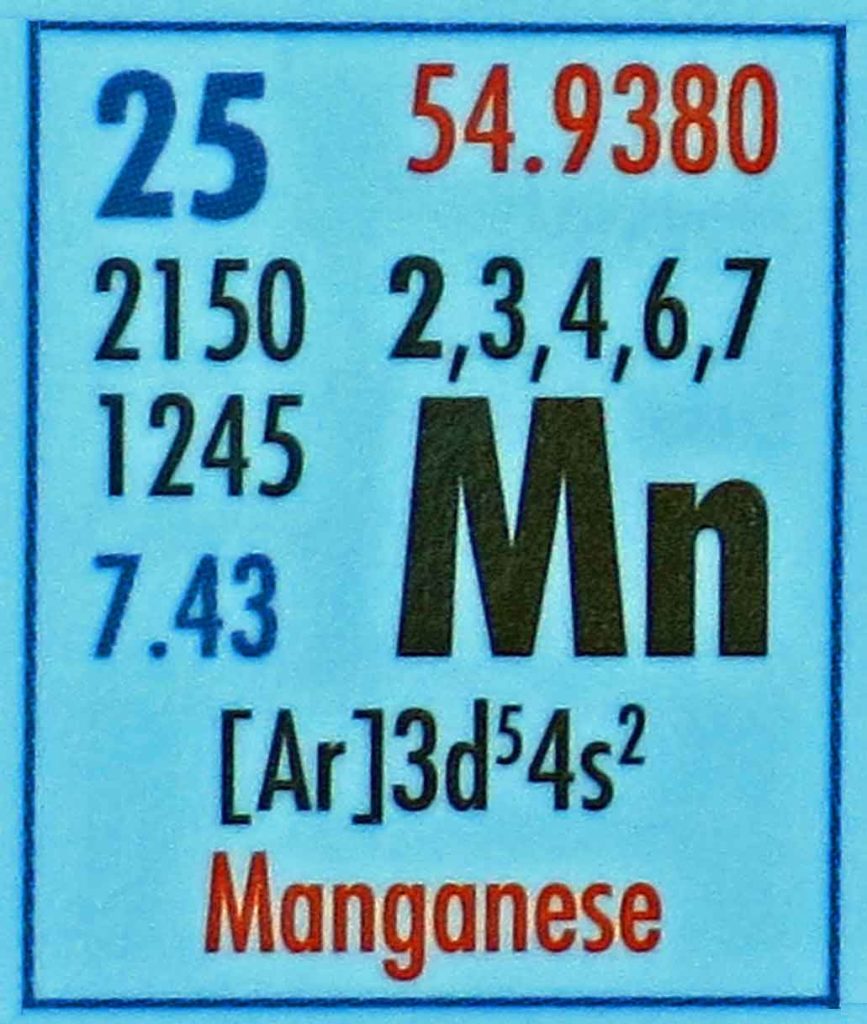

Mais quels matériaux sont nécessaires à l’assemblage d’un véhicule électrique? C’est bien simple: l’éventail des matériaux requis pour la construction d’un BEV couvre la quasi-totalité du tableau périodique des éléments, le fameux tableau de Mendeleïev. En plus d’utiliser les éléments dits classiques que l’on retrouve également dans les voitures «thermiques» (acier, aluminium, divers polymères et matériaux composites), la voiture électrique en utilise également une pléthore d’autres. Parmi eux le nickel, le cobalt, le lithium, le manganèse et le graphite jouent un rôle primordial dans la production de batteries, tandis que le cuivre et les terres rares, comme le néodyme et le dysprosium, sont nécessaires pour assembler les moteurs.

Nickel Etant donné qu’il contribue à augmenter la densité énergétique des batteries, le nickel est un élément fondamental de ces dernières; malheureusement, seule la moitié du métal extrait est transformée en sulfate compatible à un usage «énergétique». Il est à préciser qu’il n’y a pas eu d’investissement récent dans la technologie. La raison? Le prix actuellement bas du nickel. Il n’empêche, le nickel est un matériau qui pourrait venir à manquer au milieu des années 2020. Ainsi, à plus long terme, de nouveaux sites d’extraction et de production devraient être créées. Pour l’heure, les principaux fournisseurs sont l’Indonésie, le Canada et l’Australie.

Cobalt Nécessaire pour maintenir la structure moléculaire de l’électrode, le cobalt est un élément crucial pour sécuriser la batterie. Les conditions de travail abusives – notamment en ce qui concerne le travail des enfants – ainsi que la situation politique incertaine et l’instabilité des prix font du cobalt une matière première pour le moins problématique. C’est l’une des raisons pour lesquelles les départements de recherche et développement tentent de réduire la teneur en cobalt des batteries. Depuis un certain temps, le rapport entre le nickel, le cobalt et le manganèse y est passé de 1:1:1 à 8:1:1. Nonobstant, les experts souhaitent voir l’industrie du cobalt lancer un nouveau projet minier chaque année. Et ce afin de répondre à la demande croissante de l’industrie. La République du Congo produit 61% du cobalt mondial. Le reste provient surtout de Chine et d’Australie. Le négociant en matières premières Glencore, dont le siège est situé à Baar, dans la canton de Zoug, est le principal acteur mondial de ce marché.

Lithium Bien que les batteries des actuels BEV reprennent souvent le nom lithium dans leur appellation, elles ne se composent que d’une petite partie de lithium. Grâce à ses propriétés physiques particulières, le lithium-ion peut migrer dans les deux sens entre les électrodes, assurant ainsi l’écoulement d’un courant. Le lithium provient aujourd’hui principalement de trois pays. Parmi eux, l’Australie caracole en tête des exportateurs. Le métal y est extrait de la roche dure, puis exporté majoritairement vers la Chine pour y être transformé. Au Chili et en Argentine, le lithium est extrait des saumures et traité localement. Mais l’exploitation minière menace d’y provoquer des conflits en raison de la forte consommation d’eau que le traitement du métal impose. Néanmoins, la demande devrait connaître une croissance annuelle à deux chiffres jusqu’en 2030. Les producteurs, australiens en particulier, y répondent par un accroissement rapide de leur production.

Manganèse A l’instar du nickel et du cobalt, le manganèse est utilisé pour les cathodes. Dans la nature, ce métal se trouve principalement sous forme de dioxyde de manganèse. Celui-ci est utilisé principalement pour améliorer les propriétés mécaniques des aciers. Les principaux pays exportateurs sont l’Afrique du Sud, la Chine et l’Australie.

Carbone Dans les batteries lithium-ion, le graphite est le matériau constituant l’essentiel de l’anode. Présent en quantité non négligeable, le graphite est l’un des postes les plus chers dans le processus de fabrication des batteries. Il est à préciser que les techniciens ont généralement recours à un mélange de graphite naturel et synthétique à l’heure d’assembler les batteries. Les principaux fournisseurs sont la Chine (70 %), l’Inde et le Brésil.

Productions en hausse

En termes de quantités et de valeur, le nickel et le cobalt sont plus importants que le lithium. Cela dit, la chimie des cellules dépend de toute façon du lithium, tant dans l’accumulateur lithium-fer-phosphate (LFP) que dans le système nickel-manganèse-cobalt (NMC) et même dans la batterie solide. Sur la base des volumes de production actuels, les experts estiment que la demande augmentera d’environ 300% d’ici à 2025 pour le lithium, de 85% pour le cobalt et le graphite, et d’environ 50% pour le nickel.

Cela pourrait entraîner des goulots d’étranglement et une pression accrue sur les chaînes d’approvisionnement d’ici à 2025. Il est donc important de réfléchir suffisamment tôt à l’exploitation de nouvelles sources et aux investissements nécessaires. Le problème principal de l’approvisionnement en matières premières n’est pas le manque de gisements, mais plutôt l’investissement dans les dispositifs d’extraction. Dans le cas du nickel, il peut s’écouler dix ans entre le début d’un projet et le lancement de la production. Il est également important de s’interroger sur les conditions dans lesquelles ces matières premières sont extraites en Asie, en Afrique et en Amérique du Sud. C’est la seule façon de créer des chaînes d’approvisionnement responsables et durables.

Le développement de l’infrastructure de recharge des voitures électriques entraîne également une augmentation massive de la demande de cuivre. Alors qu’un modèle conventionnel en utilise environ 23 kg, il faut compter pas moins de 80 kg pour un véhicule électrique!

Les terres rares

La production de batteries n’est pas la seule à soulever des questions. Les moteurs électriques sont tout aussi problématiques en matière de ressources, d’extraction et de coûts, comme en témoigne, par exemple, la demande en terres rares. Certains éléments de ce groupe de métaux (néodyme, dysprosium, praséodyme et terbium) sont utilisés dans les aimants permanents des moteurs, et d’autres, comme le lanthane et le cérium, en tant qu’éléments d’alliage pour les batteries nickel-hydrures métalliques.

En résumé, on peut dire que les matières premières des batteries ne sont pas rares d’un point de vue géologique, même si des problèmes temporaires d’approvisionnement et de prix peuvent survenir. En revanche, ce qui est certain, c’est qu’elles continueront de représenter une part non négligeable du coût des batteries. Certes, les nouveaux procédés de recyclage permettent aujourd’hui de récupérer les matériaux de valeur. Mais cela ne résout pas les problèmes d’approvisionnement, car il est probable que les volumes suffisants ne seront pas atteints avant au moins dix ans, soit la durée d’utilisation des batteries.

L’industrie planche sur les batteries du futur

Les batteries lithium-ion et les fabricants établis tels que BYD, CATL, LG Chem, Panasonic et Samsung dominent toujours le marché. Aux batteries lithium-ion, nickel-cobalt-aluminium (NCA) et nickel-manganèse-cobalt (NMC), couramment utilisées aujourd’hui et qui diffèrent principalement par la composition de leurs cathodes, succéderont probablement des systèmes à cathode liquide en nickel, cobalt et lithium et à anode de carbone. Mais ça ne sera pas avant 2025 environ, date à laquelle les batteries solides à haute densité énergétique devraient également faire leur entrée sur le marché. Etant donné qu’on n’arrête pas le progrès, des systèmes fondamentalement nouveaux font également l’objet de recherches. Par exemple, la compagnie pétrolière indienne Indian Oil et le spécialiste israélien des batteries Phinergy plancheraient conjointement sur la technologie des batteries métal-air. Phinergy est spécialisée dans les batteries aluminium-air et zinc-air. On s’attend à un grand potentiel pour l’électromobilité et les applications stationnaires. Des discussions sont actuellement en cours avec les principaux constructeurs automobiles.