Avec l’entrée en vigueur de la norme Euro 7, la Commission européenne pourrait prendre la décision d’interdire la commercialisation des voitures à moteur thermique dès 2025», craint Hildegard Müller, directrice de l’Union de l’industrie automobile allemande VDA. Effectivement, afin de se conformer aux ambitieux objectifs de l’accord de Paris sur la protection du climat, l’UE souhaite abaisser encore les valeurs-limites de CO2. Mais celles-ci n’ont pas encore été fixées.

Les constructeurs automobiles et les motoristes s’attendent à ce que le moteur à combustion interne – sous une forme plus ou moins électrifiée – reste un incontournable pour quelques années encore. Pour cette raison, ils ne cessent de pousser toujours plus loin leur développement. Et la créativité ne manque pas: prenons pour exemple l’allumage par compression HCCI (Homogeneous Charge Compression Ignition), technologie étrennée par Mazda dans son Skyactiv-X. Ou encore l’allumage par préchambre de combustion du Nettuno, le V6 biturbo 3.0 de 630 ch qui motorise la nouvelle Maserati MC20.

Le métal remplacé par du plastique

En matière de rendement, le moteur à combustion interne a encore une belle marge de progression. Et pour cause, non seulement il peut s’améliorer sur le plan de l’efficience mais il peut également faire l’objet d’allégements.Dans le cadre du projet LeiMot (pour Leichtbaumotor, soit moteur allégé en allemand), la société d’ingénierie allemande FEV développe, en coopération avec Fraunhofer, RWTH Aachen, VW et le spécialiste suisse des plastiques Dätwyler, un moteur qui devrait peser environ 30% de moins que son homologue de conception classique. Basé sur le diesel 2 litres EA288 evo de VW, il comprend des composants hybrides faits d’éléments métalliques et de pièces en plastique renforcées par des fibres de verre, lesquelles sont fabriquées en impression 3D. Parallèlement à la réduction du poids, cette technologie vise à optimiser le rendement, la gestion thermique et le silence de marche du moteur.

Composé d’une structure porteuse en aluminium et de couvercles en résine phénolique moulée, le carter a été renforcé en plusieurs points. D’abord, entre les cloisons de séparation par des structures horizontales. Au niveau des arbres d’équilibrage, ensuite, par deux tubes de liaison. Et grâce au banc de roulements inférieur en aluminium, il a été possible de se passer des lourds chapeaux de palier de vilebrequin en acier. La structure porteuse, qui a été fabriquée selon le procédé sélectif de fusion au laser, englobe les zones soumises à de fortes contraintes mécaniques et thermiques comme les chambres de combustion, les sièges de paliers et l’alimentation en huile.

Morceaux en plastique

Les couvercles latéraux en plastique se composent de deux coques moulées par injection et assemblées à l’aide d’une colle à base de silicone. Ces deux pièces en plastique sont vissées sur la structure porteuse en aluminium et scellées contre le bloc métallique par un joint élastique en silicone. Cette solution d’étanchéité spéciale a été développée par Dätwyler à Schattdorf, dans le canton d’Uri. «Le joint doit être capable d’absorber les vibrations potentielles afin d’éviter tout bruit excessif et de ne pas réduire la longévité. Nous avons mis à contribution nos connaissances pour optimiser le matériau composite en matière de résistance à la température et aux fluides», explique Rolf Figi, chef de produit chez Dätwyler.

En raison de la faible conductivité thermique de la résine phénolique, la construction par coques dans le carter favorise une meilleure gestion thermique. Le projet Leimot prévoit un refroidissement des cylindres à flux croisés, l’objectif étant de parvenir à une efficacité maximale avec une quantité de liquide réduite. La faible inertie thermique favorise une montée en température rapide après les démarrages à froid. Dans la culasse, la chaleur aux points les plus chauds se dissipe rapidement grâce aux nouveaux canaux de liquide de refroidissement aménagés autour des sièges de soupapes et des injecteurs. Par rapport à une grande chemise d’eau, les canaux séparés améliorent la rigidité de la base des chambres de combustion. La phase de montée en température raccourcie permet, en outre, de réduire la puissance d’entraînement de la pompe à eau.

Plus léger et plus efficient

Des évaluations NVH (Noise, Vibrations, Harschness) ont été effectuées au cours du développement. Les résultats de ces analyses sont intégrés en permanence à la construction. Le projet Leimot a permis d’alléger la culasse de 8,5 kg. En incluant le carter, cela se traduit par un allégement significatif, puisqu’équivalent à environ 21% par rapport au moteur diesel 2,0 litres EA288 evo. En outre, le concept améliore le rendement du moteur en réduisant le débit du liquide de refroidissement et de la pompe à huile, les frictions de la distribution et les émissions à froid.

Cinq prototypes doivent être construits l’année prochaine, en vue de tests mécaniques et thermodynamiques complémentaires. Les ingénieurs veulent aussi se servir du projet pour démontrer le potentiel des nouveaux procédés de fabrication. Cependant, il s’avère que ces derniers ne peuvent pas, pour le moment, concurrencer économiquement les méthodes traditionnelles de production en grande série. Mais les progrès réalisés à ce stade montrent que les méthodes classiques pourront bénéficier de l’expérience acquise avec la fabrication «additive».

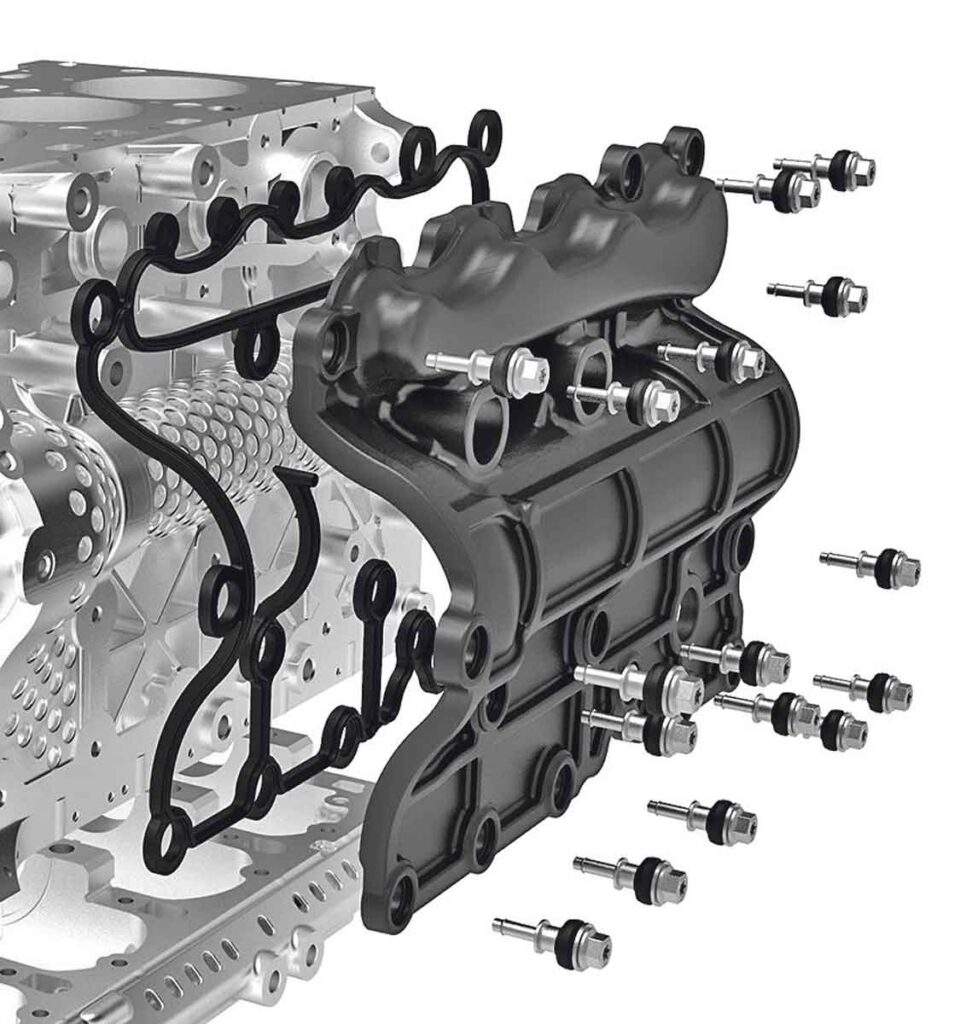

Une chape de plastique pour le moteur TSI de Volkswagen

Un projet de développement de bloc moteur en Duroplast a été achevé chez Volkswagen à la fin de 2019. En collaboration avec IAV et RPM Helmstedt, les ingénieurs du groupe allemand ont radicalement transformé le moteur à quatre cylindres TSI de 1,5 litre. Une coque en plastique thermodurcissable à base de résine phénolique renforcée de fibres de verre habille une partie interne en aluminium contenant les cylindres, les moitiés supérieures du palier de vilebrequin et la paroi interne de la chemise d’eau. Le bloc moteur est renforcé par une plaque en aluminium servant de réceptacle pour le carter d’huile, lequel est assemblé en polyamide renforcé de fibres de verre. Cette technique révolutionnaire a permis d’alléger le carter d’environ 13%.

Avantages de la technologie

En raison de la faible conductivité thermique de la chape de plastique, cette conception hybride est soumise à des températures élevées dans la zone de contact avec le métal. Cet effet «thermos» peut être avantageux lorsqu’un plastique thermomécaniquement stable est utilisé, car la température de fonctionnement du moteur est ainsi atteinte plus rapidement.

Grâce à l’allègement obtenu avec le carter hybride, les ingénieurs pensent pouvoir réduire les émissions de CO2 de 15% par rapport au moteur actuel. Cela dit, une production en série n’est cependant pas envisagée pour le moment. «Ce bloc-moteur est un pur projet de recherche», explique Peter Weisheit, porte-parole de la communication technique chez Volkswagen. «Le potentiel de performance n’a pas encore été évalué, raison pour laquelle il n’y a pas eu de tests au banc d’essai. Les coûts seront plus élevés, ne serait-ce qu’en raison du double processus de production pour les outils, pour la partie métallique et la partie plastique. En outre, l’aménagement au sein de nos usines d’une zone hybride permettant l’assemblage des nouveaux composants en plastique sera relativement onéreux. Bien entendu, ces coûts se répercuteraient inévitablement sur le prix d’achat.»

Un module d’arbre à cames en plastique

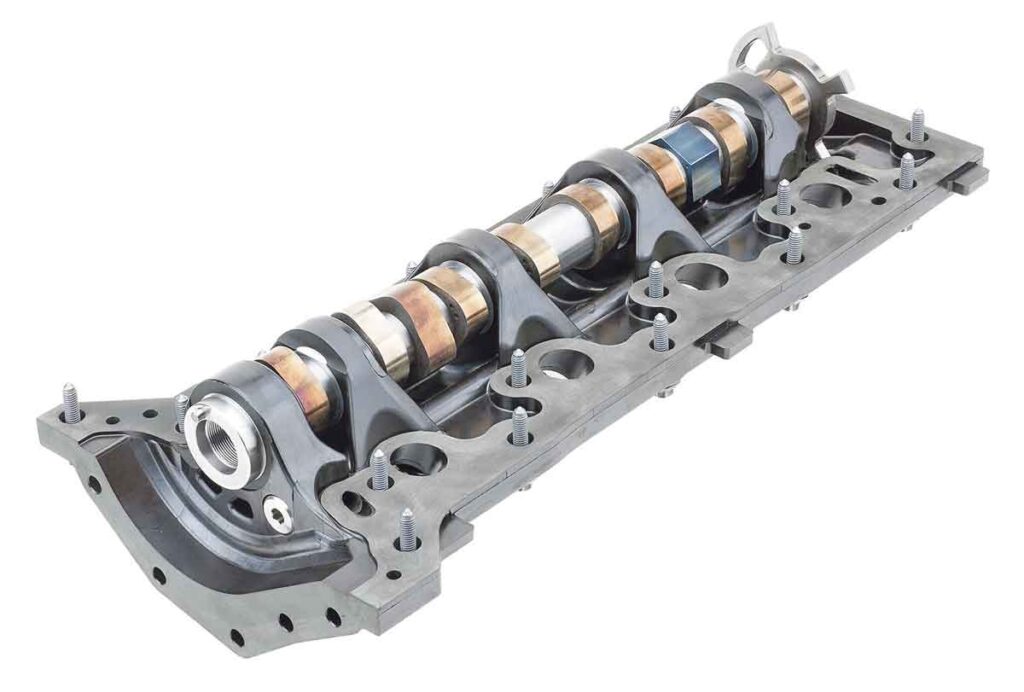

Les modules d’arbres à cames sont généralement en aluminium. En collaboration avec Mahle et Daimler, une équipe du «Fraunhofer Institute for Chemical Technology ICT» a produit un module en plastique. Les ingénieurs ont opté pour un matériau thermodurcissable renforcé par de la fibre de verre et résistant aussi bien aux températures élevées qu’aux contraintes mécaniques et chimiques.

Contrairement aux pièces moulées en aluminium, les thermodurcissables renforcés de fibres n’exigent que peu de travaux de finition. En outre, la durée de vie des outils de moulage par injection de thermodurcissables est considérablement plus longue. Ces deux facteurs ont naturellement un effet positif sur les coûts. La réduction des émissions sonores constitue un autre avantage de la construction plastique. Et le fait que le module thermodurcissable soit fabriqué à partir d’un seul moule simplifie le travail d’assemblage dans l’usine de moteurs. A titre d’essai, le module en résine phénolique renforcée de fibres de verre – environ 20% plus léger que son équivalent en aluminium – a été adapté au moteur Mercedes M 282 de série. Son coefficient de dilatation thermique correspond approximativement à celui des composants en aluminium adjacents. Après 600 premières heures d’essais avec le moteur tracté, ce module allégé doit maintenant être testé sur un moteur en marche, en vue d’une éventuelle production en série.